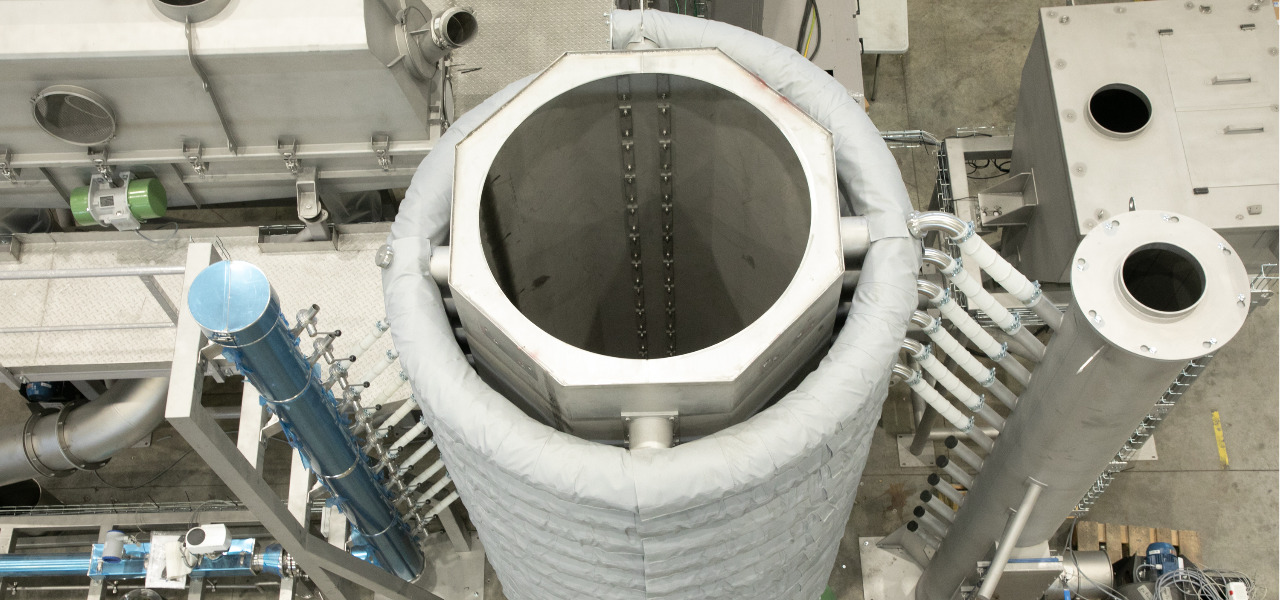

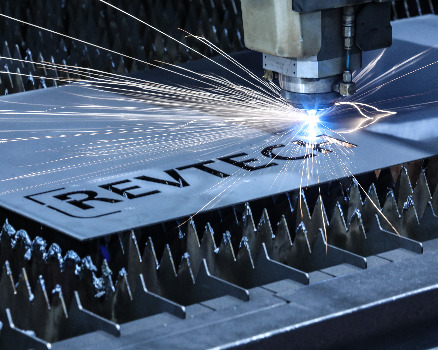

Revtech has developed a wealth of experience in the design and manufacturing of industrial installations dedicated to the heat treatment and pasteurization of dry ingredients, bulk solids and gases.

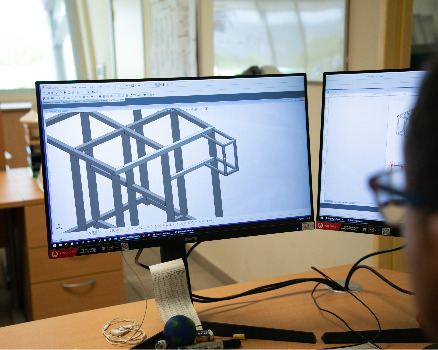

Based on patented innovations, Revtech offers a unique technology to help our customers and partners develop their projects, taking them from initial ideas to real operating industrial processes. Each project benefits from an individualized approach within a dedicated and efficient team of technicians and engineers, ensuring maximum return on your technological investment.

Services & Solutions

CLIENT TESTIMONIALS

Revtech systems are ideally suited to companies seeking high performance technology to steam sterilize, pasteurize, dry, toast, roast or pyrolyse products such as cereals, nuts, spices, seeds, biomass and different chemical compounds. As our offer is based on client satisfaction, let's hear what they have to say: